药品生产管理中风险管理的运用,浅谈生产企业如何开展药品风险管理

药品生产管理中风险管理的运用

在谈到如何在生产企业开展药品风险管理时,《中央企业综合风险管理指引》对风险管理给出了如下定义:“综合风险管理是指企业围绕整体经营目标,通过全方位实施风险管理的基本流程,在企业管理过程中,培育良好的风险管理文化,建立和完善包括风险管理策略和风险融资在内的综合风险管理体系

药品生产企业如何进行药品风险管理 期末论文

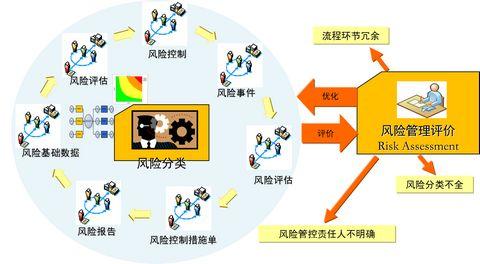

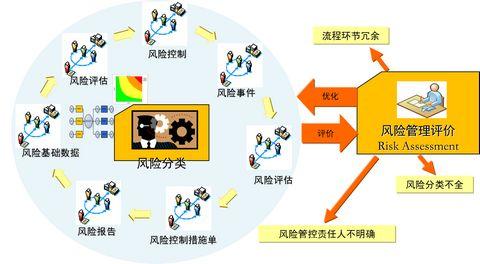

1.正确理解风险管理通常,风险被定义为危险可能性和危险严重性的组合 风险分析是一种用于评估和识别设备或过程功能关键参数的方法。 风险管理的程序是:风险评估、风险控制和风险沟通 详情见表1。 风险评估的结果是风险的量化,药品的质量和安全不仅关系到人们的健康,而且在一定程度上对社会经济发展和稳定有一定的影响。 近年来,我国频繁发生的药品不良事件对人们的健康造成了极大的危害。 这使得药品的质量和安全受到社会的广泛关注。 如何控制药品的质量和安全,做好足量药品的生产:当您评价该批次或某一阶段产品的质量时,抽样和检测的结果必须达到一定的数量才能具有代表性。 量化指标:可量化的指标,如内容 半定量:不能准确定量,但比定性识别更准确。例如,薄层识别只是识别,但斑点的深度可以知道数量的大小,但不够准确。对于制药企业来说,他们面临的风险是多方面的。 其中,药品质量管理的主要风险包括原料质量控制、生产环境控制、药品包装管理、药品过期风险等。 在其他方面,如重大决策、采购、销售、资金管理等。,一般企业都有共同的管理风险。 风险方面,QRM(质量风险管理)是一个新的挑战,事实上,它相当困难,本来风险意识不高,但可以用QRM作为规避风险的工具 等着瞧,努力学习!

浅谈生产企业如何开展药品风险管理

在谈到如何在生产企业开展药品风险管理时,《中央企业综合风险管理指引》对风险管理给出了如下定义:“综合风险管理是指企业围绕整体经营目标,通过全方位实施风险管理的基本流程,在企业管理过程中,培育良好的风险管理文化,建立和完善包括风险管理策略和风险融资在内的综合风险管理体系

药品生产企业如何进行药品风险管理 期末论文

药品生产管理中风险管理的运用范文

药品安全直接关系到人们的健康。药品生产过程中的安全问题是药品安全的直接影响因素。 近年来,克林霉素磷酸酯葡萄糖注射液事件和假疫苗事件导致社会对药品生产安全逐渐失去信心。 因此,本文从化学层面对药品生产管理中的风险因素进行了简单分析,并针对生产管理提出了几种风险控制措施,以期为有效解决药品生产管理中的风险问题提供有益的参考。 关键词:毒品;生产管理;风险管理。药品生产风险管理主要是质量风险管理,它涉及药品生产的整个生命周期。 通过系统的药品生产风险评估、控制、通知和审查,可以从根本上控制所需的生产风险,确保药品生产安全。 因此,为了更清楚地认识药品生产和管理过程中的质量风险因素,对药品生产全过程中的潜在风险进行检查和预控,对药品的有序生产具有重要意义。 一、药品生产管理中的风险识别药品生产管理中的风险识别主要关注药品生产中的主要风险点,利用现有信息分析识别药品生产阶段的隐性风险因素,从而确定药品风险因素 以膏体药物生产为例,在膏体生产过程中,主要包括原料采购和药材预处理、药物提取和炼油、丸剂制备、火毒去除、泥滩、质量检验和包装等步骤。 首先,在原料采购和预处理阶段,由于膏体生产的原料主要是中药材和植物油,中药材具有多种化学成分 在膏剂采购和预处理阶段,药材质量、产地、采收环境、加工方法和加工温度都会影响后期的药品质量。植物油类型的改变也会影响最终糊的质量。在药材的油炸阶段,如果药材含有高含量的挥发性化学成分,需要预先提取挥发油 提取参数控制不当会导致药物后期疗效不足。 其次,药材的提取和精制过程对温度有严格的要求。如果温度控制不当,糊状物很容易发生弱聚合和迟滞。 第三,在膏体的除火阶段,火毒部分溶解在水中,具有挥发性,化学性质不稳定,整体风险高。 最后,在药品质量检验和包装阶段,如果不能为糊剂的客观指标选择合理的检测方法,也会影响糊剂后期的外观和均匀性。 2.药物风险管理中的风险评估和治疗。风险评估风险因素评估是药品生产管理中风险管理的重要模块 药品生产管理人员在识别风险因素后,可以分析和评价隐患的发生概率和发生后的危害程度 如有必要,风险管理工具也可用于定量分析特定药物生产的风险和危害程度[1] 2.风险分析药品生产管理中的风险分析和处理主要采用定性和定量的方法来设定具体的风险水平 对于药品生产,FMEA和HACCP是常用的风险管理工具 以HACP在膏体生产风险管理中的应用为例,HACP主要是药品生产的预防性风险控制系统,通过控制和分析关键风险点,从生产阶段纠正风险因素,保证药品生产质量。 在HACCP的实际应用中,药品生产企业的管理人员应优先考虑潜在的风险源,根据关键控制点确定风险控制流程,然后制定标准风险控制体系、关键控制点监控体系和关键控制点纠正体系。 根据关键限值,结合HACCP验证程序,可以保证药品生产风险的有效控制 在具体管理过程中,可以根据CAC推荐的关键控制点的逻辑推理方法,合理规划膏体生产阶段的CCP,关键控制点是药材采购、植物油、药材提取、炼油、夏丹、滩涂、质量检验和包装。然后,根据GAP认证规定,确定相应模块的质量管理限制。例如,芝麻油可以优先选择用于植物油模块。在炼油阶段,可以以滴水成珠、白烟浓、油花集中为标准。整个监控系统可以基于“药典”和指定的工艺参数。在校正系统中,根据不同模块的要求,除剔除不合格产品外,还需要停止后续操作或再次精炼等。 最后,在原料药检验标准程序、植物油检验标准程序、工艺验证报告和其他工艺检验标准程序中做好记录。 3、药品生产中的风险管理,首先需要对仪器、消毒剂等常用设备进行无菌检查,确保常用仪器符合《药典》关于药品生产无菌的规定要求;其次,在使用除菌过滤装置之前或之后,必须进行泡点测试。 操作验证也可以在特定检测阶段现场进行。通过检测相应设备使用次数的合理程度和使用频率的标准程度,可以从根本上消除除菌过滤器引起的药物交叉感染。第三,对于药物制剂配置模块,应测试材料标识的完整性和标准化,并审查药物制剂配置现场操作的标准化程度。最后,对于特定的药品生产阶段,通过检测药品生产设备的参数,如最大允许时间验证数据等,可以避免因设备使用时间过长而导致的药品解释或含量超标的问题。[2] 三.结论综上所述,在现阶段我国药品生产管理过程中,药品生产企业整体风险承受能力相对较弱,导致药品生产阶段风险因素相对较大。 因此,在实际药品生产过程中,药品生产企业应提高风险管理意识,合理运用风险分析和管理方法,结合药品监督管理法规,对内部药品生产过程中的潜在风险因素进行综合分析,逐步提高质量风险防控能力,增强药品生产企业的社会公信力。 参考[1]胡运刚。风险管理在药品生产管理中的应用[。山东工业技术,2017 (17) :29。[2]张志仁,杨希凡,王汉。质量风险管理在良好制造规范现场检验中的应用[。中国药物经济学,2016,11 (4) :187-188。