工程中掌握残余应力在构件中的分布规律的重要性探究,焊接残余应力对部件有什么影响

工程中掌握残余应力在构件中的分布规律的重要性探究

焊接残余应力会对部件产生什么影响?焊接残余应力会对焊接过程中工件的静载荷强度、尺寸稳定性和应力腐蚀开裂产生一定的影响。对静载荷强度的影响对于塑性变形能力好的材料,焊缝的残余应力在达到屈服后不会增加。对于某些塑性差的金属材料,在外部载荷的作用下,由于

焊接残余应力对构件的危害及消除方法??

焊接残余应力对部件的损伤为1。对结构刚度的影响。当外部载荷产生的应力和结构某一区域的残余应力之和达到屈服点时,该区域的材料将产生局部塑性变形,并失去进一步承受外部载荷的能力,导致结构的有效横截面积减小,从而导致结构刚度降低。 2.是的,

焊接残余应力对部件有什么影响

焊接残余应力会对部件产生什么影响?焊接残余应力会对焊接过程中工件的静载荷强度、尺寸稳定性和应力腐蚀开裂产生一定的影响。对静载荷强度的影响对于塑性变形能力好的材料,焊缝的残余应力在达到屈服后不会增加。对于某些塑性差的金属材料,在外部载荷的作用下,由于

焊接残余应力对构件的危害及消除方法??

工程中掌握残余应力在构件中的分布规律的重要性探究范文

[概要/S2/]

残余应力是金属结构中普遍存在的固有应力。残余应力的存在对铝合金构件的结构承载力、屈曲强度、脆性断裂、疲劳强度、应力腐蚀和尺寸精度有明显影响。因此,掌握残余应力在工程中的分布规律尤为重要。国内外残余应力的检测方法很多。由于仪器和检测方法的局限性,单一的检测方法难以满足工程中残余应力检测的要求。因此,开展残余应力不同检测方法组合的研究具有重要的工程意义。

本文首先分析了射线照相法的显微结构和检测参数对检测结果的影响。根据航天器常用铝合金的显微组织,优化射线照相法的检测参数,确定超声检测系统的参数选择,导出单向应力下的声弹性方程,通过拉伸试验标定5A06和5B70铝合金的单向应力系数。然后,设计了等强度悬臂梁和等强度平面梁,作为三种方法结合的参考。实验表明,射线法、超声波法和散斑法检测残余应力的结果是一致的,证明了三种方法相结合的可行性。最后,针对激光诱导形成的航天器典型壁板结构,通过分析检测方法在厚度形状和表面状态下的适用性,总结了不同工况下检测方法的选择原则。根据该原理,进行方法组合试验,分析激光感应成形工艺参数对残余应力的影响,研究激光扫描后的应力分布规律,采用区域检测的方法综合表征壁板结构的整体应力状态,实现了U形板应力检测的方法组合,证明了方法组合技术在工程中的可行性,提高了检测效率;同时,激光诱导成形过程应力分布的研究为激光诱导成形的应力检测提供了大量实验数据支持,为产品可靠性评估和工艺改进提供了重要依据。通过对航天舱体等典型产品应力检测的实际应用,验证了工程检测方法的实用性。

关键词:残余应力x光衍射超声激光诱导成形

摘要

残余应力是金属结构构件中普遍存在的固有应力。残余应力的存在对铝合金结构件的结构承载能力、屈曲强度、脆性断裂、疲劳强度、应力腐蚀和尺寸精度有明显影响。因此,在工程设计中要掌握残余应力及其分量的特征。中间的大小和分布模式尤其重要。目前,国内外检测残余应力的方法很多。然而,由于仪器和检测方法的局限性,单一的检测方法难以满足工程产品铝合金残余应力检测的要求。因此,研究铝合金残余应力检测方法的组合技术具有重要的工程意义。

本文首先分析了射线法的微观结构和检测参数对检测结果的影响。根据航天器常用铝合金的微观结构,优化射线法检测参数,确定超声检测系统参数,导出单向应力。在声弹性方程下,通过拉伸试验标定5B70和5B70铝合金的单向应力系数。然后,设计等强度梁作为方法参考方法。用射线超声检测悬臂式等强度光束,用射线散斑检测平面式等强度光束。试验采用射线法、超声波法和散斑法检测残余应力。结果的一致性证明三种方法可以根据各自的适用性进行组合。最后,针对激光诱导成形航天器典型壁板结构,通过分析检测方法在厚度、形状和表面状态方面的适用性,采用区域检测方法综合表征壁板结构的整体应力状态,并在美国实现。形状应力检测方法的组合证明了组合技术方法的可行性,避免了单一检测方法的局限性,提高了检测效率。同时,对激光诱导成形过程应力分布的研究弥补了激光诱导成形应力检测的空白,为产品可靠性评估和工艺改进提供了重要依据。并通过航天舱等典型产品应力检测的实际应用,验证了该检测方法的实用性。

关键词:残余应力x光衍射超声激光诱导成形

目录

第一章导言

1.1序言

残余应力将发生在金属材料的生产、加工和加工过程中。然而,残余应力的存在对金属结构构件的结构承载力、屈曲强度、脆性断裂、疲劳强度、应力腐蚀和尺寸精度有明显的影响[1]。未来空对接技术也需要极高的对接精度,以满足[2],空长使用寿命的要求。因此,在我国未来的任务中,我们对产品的残余应力提出了明确的要求,目前航天产品需要残余应力检测,以确保高可靠性和长寿命在轨运行。然而,航天产品具有小批量、多品种的特点,单一的检测方法难以满足航天产品残余应力检测的要求。因此,迫切需要研究不同检测方法在典型生产中的应用,这是提高国家空的关键一步。目前,残余应力检测方法[4],但各种残余应力检测方法的检测原理和物理本质不同,对材料特性、产品表面状态、检测形状、检测深度等影响因素的要求和要求也不同,从而导致不同的方法对不同的材料部件有不同的适用性,单一的检测方法难以全面、准确、快速表征材料的残余应力水平。然而,由于不同方法之间缺乏统一的比较基准,因此通常不可能在各种检测方法的检测结果之间建立定量关系。从过去铝合金残余应力检测技术和仪器的发展状况来看,首先要深入研究各种检测方法,提高各种检测方法本身的准确性和检测精度,明确各种影响因素造成的检测误差。然后,在大量测试的基础上,估计被测部件的总应力水平。根据构件不同的应力分布和测试特点,进行有针对性的对比研究,然后用不同的测试方法综合表征构件的整体残余应力水平。

1.2主题背景

在外层空间工作的航天器空,需要能够承受极端温差。目前,航天器组件仍处于地面环境中,航天器将被运载火箭推进轨道,实现在轨运行。空与太空恶劣环境之间的变化将打破航天器部件内应力的原始平衡状态,导致驱动部件变形,甚至限制航天器的某些结构功能,改变工作状态,有时会发生事故。为了保证在轨各种航天器的可靠性和安全性,有必要严格控制航天器结构的残余应力水平,确保其处于低应力水平状态。因此,为了实现对结构构件的全面、准确的残余应力检测和分析,满足我国载人三期舱的长寿命指标要求,准确表征结构构件的残余应力水平,具有重要的工程应用价值。

1.3国内外研究现状

残余应力检测问题早在20世纪30年代就引起了人们的关注,并开始从事相关的研究工作,它采用破坏性的机械检测方法。20世纪60年代以后,随着微电子技术的不断发展和计算机的广泛应用,残余应力检测技术取得了突破性进展,开始了x光衍射等无损检测方法的研究和应用。目前,残余应力的检测方法可分为两类:损伤检测(机械释放检测)和无损检测(物理方法)。

(1)损伤检测方法也称为机械释放检测方法[5】。它采用传统的机械加工方法或其他方法将被测零件的一部分从零件上分离或切割下来释放应力,然后检测其应变变化,并根据弹性力学理论获得残余应力,主要包括针孔法、剥离剥离法、逐层铣削法等。由于散斑检测微位移技术的发展,电子散斑残余应力检测方法近年来备受关注,它可以消除电阻应变计的粘着误差。机械释放法的优点是测量精度更高,但对部件的损坏更大。

(2)无损检测方法也称为物理检测方法。它利用物理信号的变化来计算残余应力,主要包括x光衍射法、中子衍射法、磁法、超声波法、同步衍射法等。[6]。x射线衍射法适用于测量材料的表面残余应力,是目前工程上应用最广泛的残余应力无损检测方法之一。超声波检测设备便携,检测效率高。这是目前最有前途的应力检测方法之一。无损检测方法对被测部件无损伤,但对检测技术要求较高。

1.3.1国内外辐射探测研究现状

金属材料是由一定晶格排列组成的晶体结构,晶体中一定取向的晶面间距是一定的。当应力产生金属应变时,它将导致晶格中每个晶面的距离改变[7]。射线照相法是利用x光穿透金属晶格时的衍射原理来检测铝合金的残余应力。当材料受到应力时,它会产生应变并改变材料的原始晶面间距。零应力下的晶面间距与一定应力下的晶面间距之差可由布拉格公式得到的衍射角得到,进而计算出作用应力的大小。x光衍射的原理如图1.1所示。

x射线衍射被格洛克尔简化后,在20世纪60年代得到广泛应用。Bouhelier等人利用台阶小孔法和XRD [8]对不同焊接方法的残余应力进行了比较和分析。用x射线衍射法检测不锈钢管焊接件内表面的残余应力。鲁滨沟等人[9]用x光衍射测量了1500立方米储罐的外部残余应力。栾振杰等人用[10]x射线衍射法测量了激光焊接铝-50Si合金的焊接残余应力,得到了焊接残余应力状态和熔合区的强度。结果表明,最高拉应力值位于焊缝中心线,测量了不同脉冲频率下的残余应力值。文森特·萨瓦利亚(VincentSavaria)等[11]用x光衍射方法研究淬火过程引起的残余应力,检测残余应力梯度沿深度方向的分布规律。松克斯·[12]利用x光衍射方法研究了铝合金线性摩擦焊接残余应力的分布特征,分析了焊接接头显微组织对检测结果的影响。罗西宁斯等人[13]研究了用x光衍射法检测焊接头不同结构中残余应力的方法。温波里等人[14]利用x光衍射、同步辐射和中子衍射方法检测铝合金焊缝中的残余应力场,以研究不同深度范围内的焊接残余应力分布。JeremyEpp等人[15]利用中子衍射法和x光衍射法分析感应淬火结构的残余应力,并分析淬火结构沿深度方向的应力分布。

1 . 3 . 1 . 2[射线照相术/S2/]

近年来,x光技术在中国的应用和研究也非常活跃。马常勋、吴云信等人将x光技术应用于7075铝合金板材[16的检测。检测结果表明,从两个方向测量可以减小应力检测误差。当测量值2θ之间的距离差的平方和越小,自变量之间的距离越大,检测点越多,线性度越好,应力检测误差越小,通过较长的曝光时间和适当的表面处理可以提高检测精度。胡永辉、吴云信等[17]利用x光衍射技术检测7075铝合金厚板淬火后表面残余应力的水平和分布,得出淬火铝合金厚板表面残余应力的分布范围和分布规律。王赢、胡晓军等人[18]发现,当使用x光衍射法检测轧制钢板表面的残余应力时,优选取向会影响残余应力的检测结果。有什么不同?在拐角处获得的衍射峰的强度有很大的不同,因此建议增加由检测到的衍射峰的强度。通过增加角度站的数量、延长计数时间和增加摆动,可以获得更高的衍射峰,从而改善检测结果。孙剑桐、李晓燕等。还采用多面检测方法检测轧制铝合金[19’表面的残余应力,避免了因衍射强度和衍射峰之间的差异而导致的检测结果的误差,进一步提高了射线检测结果的准确性。张海根据Reuss和Viogtl模型理论计算了x光弹性常数[20],并通过连续剥离大截面样品,测量了18Cr2Ni4W钢60mm和100mm样品中淬火残余应力的分布。鲁叶航等人用x光衍射法校准TC4钛合金[21]的弹性常数。姚刚等人[22]以高应力钛合金为标准样品,构建不同弯曲角度的斜面,模拟复杂结构零件的表面检测状态,研究射线法在复杂结构零件表面残余应力检测中的适用性。结果表明,小表面曲率对检测结果没有显著影响。

1.3.2国内外超声波检测研究现状

弹性波在介质中传播时,当应力变化时,会引起弹性波波速的变化。弹性波速度和应力的这一特性被称为声弹性效应[26]。由于声弹性效应的不断发展和完善以及各种新型高精度检测仪器的发展,残余应力超声波检测近年来得到了快速发展和广泛应用,是目前最有前途的无损检测方法之一。该方法基于声弹性理论。无应力下的超声波传播速度由仪器测量。当有应力时,材料内部的超声波传播速度会发生变化。利用超声波速度变量,可以根据相关公式计算应力。横波、纵波、表面波和LCR波都用于残余应力检测。声弹性方程的参数很复杂,实际上使用了简化公式。接下来,通过分析不同波形的简化公式,分析不同波形对应力的灵敏度,并选择一个波形作为测试波形。

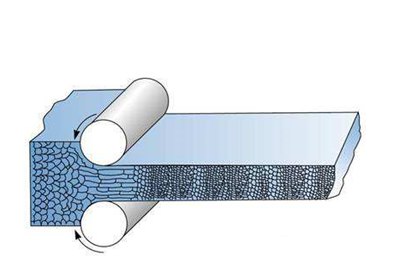

当超声波纵波从波速较慢的介质传播到波速较快的介质时(如从有机玻璃传播到铝合金),会发生折射。根据斯内尔定律,有一个入射角使得折射纵波以较快的波束传播进入介质后平行于界面传播,即折射纵波的折射角为90度,这个入射角称为第一临界角[27]。如图1.2所示,这种沿介质表面传播的折射纵波称为临界折射纵波,即LCR波。LCR波具有以下特点:LCR波在铝合金试样中以纵波的速度传播,其速度约为横波的两倍;LCR波的传播方向平行于试样表面,其声程最短。LCR波对沿其传播方向的应力敏感,适用于直接检测表面上沿传播方向的应力大小。

1.3.2.1国外残余应力检测LCR波发展现状

临界折射纵波在20世纪末发展很快。法国机械工业技术中心于2001年采用LCR波检测对接焊板的纵向残余应力,并修正了热影响区的声弹性系数。结果与小孔法吻合良好。YasharJavadi和MehdiAhmadiNajafabadi[28]分别采用临界折射纵波,通过接触法和水浸法检测钢管焊缝的残余应力分布,与有限元模拟方法得到的结果吻合较好,但在热影响区发现差异很大。试验还表明,接触法和水浸法都能获得准确的结果,选择哪种方法取决于被测材料的几何结构和尺寸。贾瓦迪·[29]分别使用5兆赫、4兆赫、2兆赫和1兆赫的LCR波来检测焊缝的残余应力。与残余应力有限元模拟方法相比,试验发现,5兆赫、4兆赫、2兆赫和1兆赫LCR波的检测误差分别为30兆帕、18兆帕、16兆帕和11兆帕。雅沙尔贾瓦迪1.3.2.2国内残余应力LCR波检测发展现状使用LCR波检测压力容器的轴向和圆周残余应力。研究发现,轴向应力为焊缝中心线上的压应力,而周向应力为拉应力。小孔法的对比验证表明一致性好。塞义达利·[2009年,中国哈尔滨工业大学现代焊接生产技术国家重点实验室鲁浩教授的领导团队1 . 3 . 3[研究现状/S2/]开发了一种利用Labview检测残余应力的超声波LCR波检测系统。该系统操作简单,速度快,设备轻便。它不仅能精确标定各种材料的声弹性常数,还能检测各种材料焊接构件的单向残余应力值。2011年,电子科技大学的何林等人尽管残余应力检测的研究取得了很大进展,但仍存在许多问题。虽然x光衍射法在发展上相对成熟,但由于x光法对表面状态检测的高要求,如果每次检测前不进行电解抛光,残余应力的检测结果有很大的检测误差。同时,第二种应力对x光法的检测结果影响很大,这种应力是由检测技术本身决定的,这种局限性很难克服。超声波法因其便携性和检测效率高而成为近年来残余应力检测的研究热点,但在超声波残余应力检测中也存在许多问题。首先,复杂应力下的声弹性方程较为复杂,难以分析。目前采用的是简化的声弹性方程,存在检测误差。其次,在零应力的情况下很难检测声速,并且每次检测都需要零应力校准。第三,当残余应力梯度较大时,超声波法检测的某一区域的平均残余应力不能准确检测。因此,应研究低量程超声波检测方法。就应力检测对象而言,国内外大部分检测对象都是规则的平板零件,复杂零件较少。传统工艺研究较多,新兴工艺研究较少,如激光诱导成形过程中的应力分布状态。大多数研究对象存在于实验室层面,对实验室标准样品的研究较多,在工程中的实际应用较少。对于实际工程应用中形状和应力复杂的结构应力检测,单一的测量方法难以充分表征产品的应力状态。然而,射线照相法和超声波法的检测原理、检测方法和检测范围是不同的,两种方法的结合是国内外的探索。因此,射线照相法和超声波法相结合检测铝合金残余应力的可行性和适用性还有待进一步探索。利用线性调频连续波(LFMCW)激发LCR波,并建立了相应的检测系统。实验验证了声时检测系统的有效性。时间检测精度可达50纳秒。2012年5月,石建刚设计了基于临界折射纵波[35’的平面应力场应力检测系统,并通过盲孔法验证了系统的可靠性。检测过程中考虑了平面二维应力场中两个主应力的大小和方向,推导了平面二维应力作用下的方程。首次提出了三维相间速度测量方法。平面残余应力主应力的大小和方向可以用这种方法测量。2014年,北京科技大学徐春光教授将温度补偿本课题以铝合金为研究对象,研究了x光衍射法和超声波法检测铝合金板材结构残余应力的适用性。首先,优化了x光衍射法的检测参数,建立了应力检测系统,提高了检测方法的准确性。以已知预应力铝合金等强度梁为标准样品,建立了两种方法的组合标准。针对航天器中常用的铝合金壁板结构,以激光诱导成形产品为主要研究对象,分析了不同条件下超声和射线检测的适用性,采用射线和超声相结合的方法研究激光诱导成形过程中的应力分布状态,实现了检测方法从实验室向工程应用的过渡。以航天产品为应用实例,可以快速、无损、有效地综合表征航天器产品的残余应力水平。主要研究内容如下:引入检测系统,建立了超声波应力检测校准系统。该系统检测了铝合金等不同材料试样的残余应力,并与射线照相法的结果进行了比较和分析。超声波法和射线照相法得到的应力趋势基本一致。研究了超声波法和有限元法检测搅拌摩擦焊中铝板的残余应力分布。测试了8厚铝板的残余应力分布。结果表明,搅拌摩擦焊前边缘存在较大的残余应力。帕帕恩·将超声波法应用于焊缝、平板零件、螺栓等的残余应力检测,取得了良好的应用效果。[哈尔滨工业大学马自奇博士详细推导了三维应力下LCR波的声弹性方程。由于实际检测的需要,将三维应力公式简化为平面应力场下的二维应力公式,并提出了正交法检测公式。该公式应用于7N01铝合金对接焊缝残余应力平面应力场,可以检测任意方向的应力,最大检测误差为20MPa。其屈服强度的大约7%。鲁浩利用声弹性模拟试验1)观察不同铝合金的金相组织,研究金相组织对测试参数选择的影响;分析了声弹性不稳定现象,发现声弹性不稳定的发生取决于主应力与主声路径之间的角度,与应力场中的应变特性无关。根据弹性区临界折射纵波包络峰的声弹性效应随机分布为双峰分布的实验现象,提出了弹性区主应力的计算公式。检测点的两个主应力和横向残余应力可以通过计算检测点的纵向残余应力来计算。]研究了搅拌摩擦焊过程中AA-7075-T6板焊接结构的残余应力。结果表明,纵向残余应力高于横向残余应力,纵向残余应力约为横向残余应力的三倍。随着转速的增加,纵向和横向残余应力减小,而随着传播速度的增加,纵向和横向残余应力增大。

[30]

[31]

[32]

[33]

[34]

1.4[项目研究内容/S2/]

[36]

(1)铝合金残余应力检测方法的准确性研究

[38]

2)铝合金材料超声声弹性效应和单向应力系数的校准。

(2)铝合金板结构应力场综合表征系统的研究

1)标准样品系统在方法之间转移;

2)方法选择的选择规则;

3)激光诱导成形过程中典型面板结构的应力表征;

4)射线照相法和超声波法检测残余应力的工程适用性研究。

[由于本文是硕士论文,请点击下方链接下载全文]

第二章残余应力检测参数的选择和系统建立

2.1X射线衍射检测技术研究

2.1.1射线检测原理

2.1.2射线检测参数的选择

2.2超声波检测技术研究

2.2.1超声波检测原理

2.2.2单向应力下的声弹性方程

2.3检测系统的选择和建立

2.3.1X射线衍射仪选择

2.3.2超声波检测系统模块组成

2.3.3电子散斑干涉仪

2.4本章总结

第三章残余应力检测方法组合技术研究

3.1常用铝合金射线照相检测技术研究[/BR/]3 . 1 . 12 A12铝合金

3.1.25A06铝合金显微组织及参数选择

3.2超声波检测系统的制备

3.2.1超声波检测系统的参数选择

3.2.2铝合金应力系数的校准

3.3射线照相和散斑方法结合的参考研究

3.3.1平面等强度梁介绍

3.3.2射线照相和散斑方法的比较分析

3.4射线照相和超声波方法结合的参考研究

3.4.1悬臂等强度梁介绍

3.4.2射线照相和超声波方法的比较分析

3.5本章总结

第4章典型航天器壁板结构应力检测方法的联合研究

4.1典型航天器壁板及其成形工艺

4.1.1典型航天器壁板的材料和结构特性

4.1.2航天器壁板结构成形工艺的适用性

4.2.2确定方法选择

4.2.1确定方法对工件厚度的适用性

4.2.2确定方法对表面条件的适用性[/BR

4.3激光诱导成形面板应力分布规律研究

4.3.1成形工艺参数对残余应力的影响

4.3.2单扫描下面板应力场分析

4.3.3多扫描下面板应力场分析

4.4激光诱导成形面板产品应力检测应用

4.4.1U型面板应力检测应用

4.4.2弯曲面板应力检测应用

4.5本章

第5章测试方法在航天产品中的工程应用

5.1典型产品应力测试的应用

5.1.1产品结构和应力分布特性

5.1.2测试方向的选择

5.1.3测试结果的分析

5.2电子设备应力测试的应用

5.2.1产品结构和应力分布特性

5.2.2测试方法的选择

5.3典型工艺应力评估的应用

5.3.1材料添加制造和应力分布特性

5.3.2测试方法的选择

5.3.3测试结果分析

5.4本章总结

结论

本文以铝合金材料为主要研究对象,以最成熟的射线法和最有前途的超声波法为主要检测手段。残余应力检测方法的联合应用和工程应用已经进行了大量的基础研究。结论如下:

(1)优化射线照相检测技术和超声波检测技术后,设计了可承受已知应力预应力的悬臂式等强度梁和平面式等强度梁,对射线照相和超声波方法进行了定量对比分析研究,搭建了可对射线照相和超声波方法检测结果进行对比分析的桥梁,验证了两种检测方法在一定条件下对比分析的一致性。

(2)根据射线法和超声波法的检测原理、检测深度和不同仪器设备,从工件厚度、工件形状和工件表面状态三个方面分析了应力检测中射线法和超声波法的选择依据。阐述了射线照相法和超声波法的普遍性和超声波法的高效性,总结了射线照相法和超声波法在典型航天器壁板结构应力检测中的适用性。(3)根据激光诱导成形板的结构,分析了工艺参数对产品残余应力的影响,研究了单次扫描和多次扫描后的应力分布。以U型面板为研究对象,揭示了两种方法结合的优势。通过两种方法的结合,综合表征了U型板的整体应力水平,提高了检测效率,并指导了激光诱导成形工艺的改进。

(4)航天器铝合金结构件种类繁多,单一的检测方法难以满足许多产品的应力检测要求。表6.1总结了三种检测方法的特点。在应力检测中,有必要根据产品的状态、形状、检测环境和精度要求,选择合适的一种或几种方法的组合来满足应力检测要求。

由于时间原因,研究过程中发现的以下问题尚未解决,仍需进一步研究。

(1)本研究使用的检测系统的稳定性和准确性仍需进一步提高。由于测试设备不可避免的检测误差加大了在一定条件下引起的应力变化,应进一步研究射线法和超声波法的检测技术,以减少应力检测的干扰因素,提高检测技术的应力检测精度。

(2)激光诱导成形工艺采用热应力梯度成形。成形过程相对复杂,应力状态也相对复杂。有变形的地方会有应力突变,激光扫描后的表面状态一般。如果你想全面研究曲面板的应力水平,你还需要做大量的实验研究。

(3)耦合状态对检测结果有明显影响。在产品尤其是弯曲件的超声波应力检测中,很难保证耦合状态和耦合厚度始终一致,给应力检测结果带来很大误差,有的甚至超过屈服强度。如果压电晶片仍然用于激发超声波,下一步主要是研究如何确保每次检测时耦合状态基本一致。

参考

鸣谢

[由于硕士论文篇幅较长,本页不显示全文。全文请点击以下链接下载全文]

点击下载全文